De l’impression 3D au vélo – Projet Luna par Omer Sagiv

Alors que l’impression 3D ne cesse de prendre de la place dans la conception d’objets divers et variés, intéressons-nous à son utilisation dans le domaine du cycle.

Il est tout d’abord important de distinguer deux types de projets :

- Ceux que j’appelle « projet papier », des projets conceptuels mais qui restent à l’étape de la modélisation

- Les « projets fonctionnels », qui sont allé jusqu’à la réalisation de prototypes ou produits en séries.

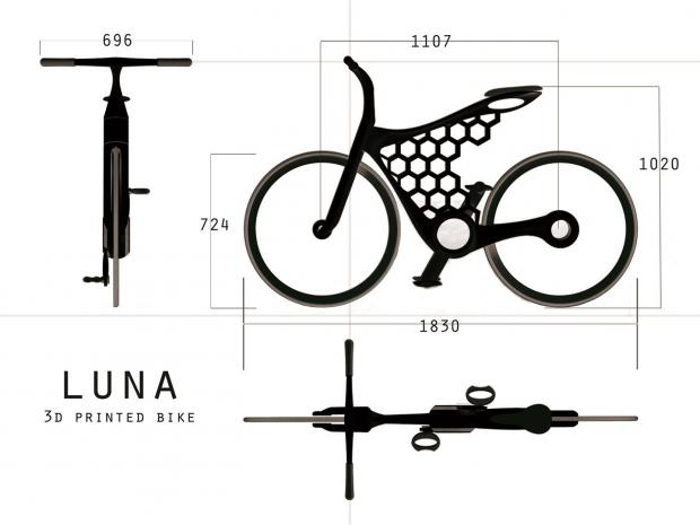

Dans la catégorie des projets papier, j’ai particulièrement aimé le projet Luna, un concept bike dessiné par Omer Sagiv, designer basé à Londres. Ce vélo est constitué d’éléments modulables permettant une réparation rapide et facile. On remarquera le triangle du cadre dessiné en forme de nid d’abeilles, donnant à l’ensemble une grande rigidité ainsi qu’une légèreté. Le projet Luna en est encore au stade de concept et nécessite encore de nombreux ajustements, mais on apprécie que le designer ai adapté son dessin à la faisabilité de la machine d’impression 3D. Il serait en effet difficile ou fastidieux de le réaliser avec une autre technique ou d’autres matériaux. De plus, le designer a utilisé les capacités de la machine en utilisant des matériaux différents, puisque le cadre est réalisé en impression nylon, alors que le guidon ou la fourche par exemple sont eux imprimés dans une matière métallique.

De l’impression 3D au vélo – Projet Luna par Omer Sagiv

De l’impression 3D au vélo – Projet Luna par Omer Sagiv

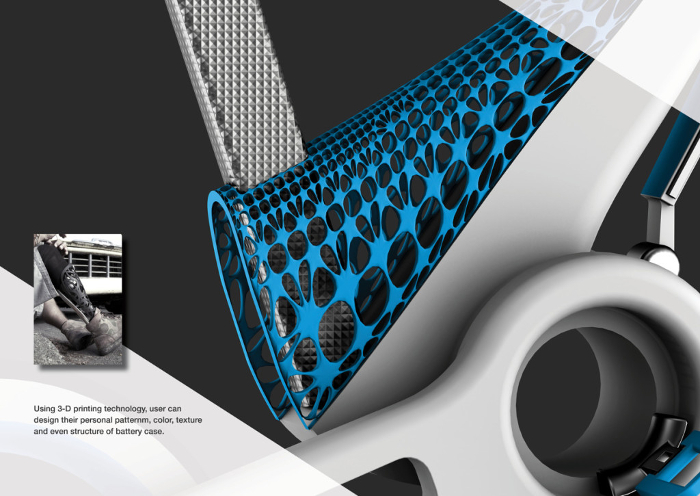

Le vélo pliant Mori, imaginé par le designer Janus Yuan, est lui aussi intéressant car démonstrateur d’une certaine utilisation de l’impression 3D. Destiné à une clientèle féminine, Mori a des dimensions réduites ainsi qu’un poids léger afin de favoriser une pratique urbaine, est équipé de l’assistance au pédalage, et bénéficie d’un système d’éclairage Led dans le cadre et les roues, directement inspiré par le film Tron. L’apport de la technologie d’impression 3D est principalement d’ordre esthétique et visible notamment dans la conception du cadre évidé. L’usager pourra personnaliser son vélo, en choisissant le motif de son cadre, sa couleur, ainsi que la forme de certains éléments. On regrette par contre la faible crédibilité des images qui renforce l’effet « jouet » de ce vélo.

De l’impression 3D au vélo – Projet Mori par Janus Yuan

De l’impression 3D au vélo – Projet Mori par Janus Yuan

De l’impression 3D au vélo – Projet Mori par Janus Yuan

De l’impression 3D au vélo – Projet Mori par Janus Yuan

Dans la catégorie des projets fonctionnels, j’ai retenu trois projets. L’Airbike réalisé par le laboratoire EADS.

Ce vélo conçu en poudre de polyamide via une impression par frittage, est aussi rigide et résistant qu’un vélo en métal, tout en étant bien plus léger. On regrette néanmoins qu’EADS ne se soit pas attardé réellement sur le dessin du vélo, qui est avant tout un démonstrateur des capacités de la machine et de l’impression 3D. D’un point de vue ergonomie et esthétique, il reste encore du travail… On notera tout de même le nid d’abeilles, ici aussi appliqué au cadre ainsi qu’à la selle du vélo.

De l’impression 3D au vélo – Projet Airbike par le laboratoire EADS

De l’impression 3D au vélo – Projet Airbike par le laboratoire EADS

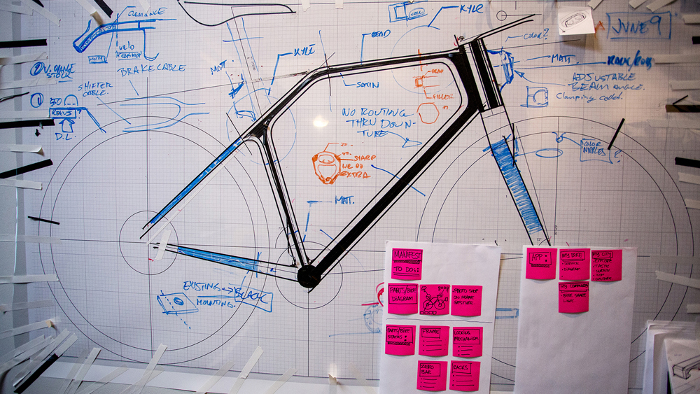

J’ai aussi beaucoup aimé le vélo Solid, produit en association entre Industry et TI Cycles. Solid est un vélo imprimé en 3D avec du titane, et constitue pour moi, un des seul vélos (de route ou urbain) en impression 3D vraiment industrialisable en l’état. Au-delà de l’impression 3D, le vélo Solid est conçu avec pleins d’astuces et d’applications nouvelles pour l’usager, comme un GPS qui fonctionne via des vibrations dans le guidon, permettant d’orienter le cycliste vers la gauche ou la droite, et ne nécessitant pas d’écran, très dangereux pour la conduite. Du point de vue esthétique, Solid se rapproche plus d’une conception « traditionnelle » et ressemble fortement aux produits concurrentiels. On regrettera donc ce manque de prise de risque formelle, malgré le côté très qualitatif du cadre.

De l’impression 3D au vélo – Projet Solid par Industry et TI Cycles

De l’impression 3D au vélo – Projet Solid par Industry et TI Cycles

De l’impression 3D au vélo – Projet Solid par Industry et TI Cycles

De l’impression 3D au vélo – Projet Solid par Industry et TI Cycles

De l’impression 3D au vélo – Projet Solid par Industry et TI Cycles

De l’impression 3D au vélo – Projet Solid par Industry et TI Cycles

Et enfin, le meilleur pour la fin, le modèle Mx6 d’Empire Cycle, réalisé par la société Renishaw, grâce à la technologie de Laser Sintering (fabrication additive en alliage de titane de sections collées les unes aux autres). Le Mx6 est un cadre de mountainbike imprimé en titane qui permet de répondre aux besoins de résistance aux vibrations et aux chocs tout en étant léger. Le processus d’impression a permis de bénéficier d’une grande liberté de création, comme par exemple de réaliser des formes complexes avec des éléments de renfort internes, ou des structures creuses. Ce vélo est le plus abouti de la sélection présentée dans le cadre de cet article. Il montre les capacités de l’impression 3D, tout en s’inscrivant comme une alternative concrète et intéressante à la production traditionnelle. On remarquera malheureusement l’utilisation de l’impression 3D dans le cadre d’une utilisation plus anecdotique, comme le marquage du nom du cycliste

De l’impression 3D au vélo – Projet Mx6 d’Empire Cycle par Renishaw

De l’impression 3D au vélo – Projet Mx6 d’Empire Cycle par Renishaw

Pour terminer, l’impression 3d s’inscrit aujourd’hui comme une option possible à la réalisation de cycles, il faudra donc porter un œil attentif au développement de cet outil dans le domaine du vélo, mais rien ne remplacera la beauté du travail d’un artisan.

Merci à Pierre.B pour ce nouvel article et œil d’expert, on notera également vélo 3d imaginé par James Novak et diffusé il y a quelques temps sur BED, où le cadre était lui imprimé en 3D. Une technologie et méthode de fabrication devant apporter un intérêt au cycle et non une simple originalité de fabrication pour le fun ou pour être dans l’air du temps…

Laisser un commentaire

UN VEHICULE DEMONSTRATEUR DE SAVOIR FAIRE TECHNOLOGIQUE A VENIR… Nous ne sommes plus dans le futur des futurologues qui se trompent énormement nous sommes dans l’à venir comme dirait Bruno Latour dans l’avenir qui arrive de plus en plus vite dans le présent mais souvent caché Inside comme on dit chez Intel…. Comme le tabouret pliable de Patrick Jouin, le velo l’AirBike est un démonstrateur de savoir-faire technologique d’EADS et non de design car les pieces en techniques additives dite en impression 3D sont bien cachés dans les avions des combats militaires ou dans les avions de combat economique dans tous les sens du terme par exemple le dernier Airbus A350 . Le support de cabine de l’Airbus A350 XWB? en titane a été récompensé en tant que finaliste du « Prix de l’innovation de l’industrie allemande 2014. » Le support de la cabine est fabriqué en utilisant la technologie brevetée de LaserCUSING, développé par Lichtenfels, une société allemande..

MESSAGE PERSONNEL AU PERE NOEL DE L’ENSCI LES ATELIERS DU VELO…..3 MOTS MAGIQUES VTT ou mieux Mountain Bike IMPRESSION 3D , TITANE, …. qu’il faut remplacer par cadre de velo fabriqué en sections par la technologie SLS frittage sélectif laser d’alliage de titane non precisé et assemblées par collage…. Sachant qu’il y a au moins 1500 pièces dans un VTT dont une grande partie fabriquée par des equipementiers comme dans l’automobile et que la part du poids du cadre dans le total est de 10% , on est loin d’un velo qui sortirait de l’imprimante comme le tabouret pliant du studio de Patrick Jouin fabriqué en Belgique et vendu en galerie à New York. Le prix en fera un ONE SHOT, un outil de com pour la marque de machine SLS anglaise ( Renishaw,), la marque de logiciel solidThinking. filiale en propriété exclusive de Altair Engineering USA, et la marque de velo et le designer britannique Chris Williams d’Empire Cycles. C’est trop pour un co branding dirait notre maître à tous en la matière Philippe STAR J’attends toujours à defaut de fabricant de machines SLM SLS FDM SLA 3D printing en France que le Père Noel de l’Ensci les ateliers du titanium ou du polyamide en couche dans la capitale du Titanic à 2000 milliards de dettes m’apporte en 2015 un velo pliable comme le tabouret parapluie de Patrick qui pourrait remplacer ma trottinette en alu has been qui est bien pratique en bus ou en train.

POUR COMPRENDRE LES TECHNIQUES DU SUJET EN QUESTION…. Je vais appel à un autre Ensci , un humaniste technophile qui dessine à la main , un matériologue au sens du philosophe François Dugognet , c’est à dire un connaisseur de la matière et non un materialiste. Il n’a jamais dessiné les VELIB mais Patrick Jouin est un excellent pédagogue des techniques additives…. pour les assises ( ex bras droit de Starck, cela laisse des traces) Il vous explique 2 techniques ( SLA et SLS)sur les 6 techniques additives qui existent …. Pour la technique additive de notoriété, je peux vous l’expliquer à partir de mes recherches ….https://www.youtube.com/watch?v=OKuHdNUwEqc…http://img.weburbanist.com/wp-content/uploads/2009/01/stools11montage.jpg

DANS LE HOT DU PERE NOEL …. On le sait le père noel est une invention américaine et en general les sociétés de materiel d’impression 3d sont americaines ( c’est un secteur prioritaire du gouvernement d’Obama). Or depuis l’expo de Patrick Jouin au centre Pompidou je sais que le frittage de poudre des designers français est souvent fait par une société belge sur du materiel americain de 3D systems par exemple ( frittage belge un bon moyen mnémotechnique) Beaucoup de prototypes de lustres, de chaises, de tabouret , de cadre de velo que l’on annonce en impression 3D sont dans d’autres techniques additives qui demandent entre 180 000 à 300 000 euros de matériel et ne peuvent pas être fait dans un bureau mais dans des locaux adaptés, dans des pièces climatisées et isolées des vibrations ce qui ajoute à l’addition. Certains experts refroidissent les ardeurs technophiles des néophytes en disant que les techniques additives sont des empilements de risques.

BRAVO pour ce papier sur le vélo en fabrication additive qui m’a fait forte impression sur l’ecran. Entre le projet papier et le projet fonctionnel , il y a le projet tangible non fonctionnel c’est-à_dire le projet inscrit dans une matérialité qui peut être en maquette. En ajoutant l’ecran , cela fait au moins 5 categorisation de projet ou étape de projets…. Bonne fête de Noël … Attention quand même le 25 decembre, les drônes seront bien plus dangereux que les vélos….